灰渣库抑扬尘装置方案

(一)、设备现状: 锅炉零米由8台冷渣器,四条敞开式输渣皮带,一个溜渣管,一个渣中转仓及自制溜渣槽,一座渣库,四套单独由一次风机入口自吸式吸尘管组成;

(二)、存在问题;

1、锅炉零米6个下渣口,四个大皮带输送转运站共10个点位粉尘经常无组织排放,造成环境污染;

2、各台冷渣器进,出口检修密封不到位经常漏灰渣,各皮带输送底部漏渣因采用临时防尘措施无法定期清理,清扫;

3、自制防漏渣设施积渣未及时清理及自清装置失修造成皮带跑偏漏渣量大,中转渣斗放灰渣未做防扬尘措施和无组织排放造成二次环境污染;

4、现有渣库顶部除尘器因维护不力效率下降,入渣口多次检修后未达到原设计密封要求及技改吸尘措施效率低,每次放渣造成大量粉尘从排渣口逸散至渣库及室外环境;

5、新增室外除尘器技改安装未达到预期效果;

6、因锅炉运行方式改变,原有单位的自吸装置,因无公共配套设施,导致对四个落差大的点位扬尘失效;

7、因设备维护,点检不到位,对原有的输渣设备防尘装置恢复密封不到位,依赖现在的负压自吸方式失去效果。

技术改造方案概述

1、改造现有冷渣机出口吸尘入口构,由现有的单管改为地方天圆结构,增加吸尘量,每台冷渣机出口吸尘管增加可调式蝶阀,压力表;

2、改善每条输渣皮带落入口密封处理、恢复每个扬尘点1米内防尘罩,确保能满足扬尘吸入;渣带机抑扬尘设计为封闭包裹,除尘通道连接到渣库,通过渣库的回收系统,直接反抽到渣库的集尘罩内。这和渣库处理装置是一个处理系统

3、加强冷渣机进口动静环设备维护,降低冷渣机入口漏渣量,定期检修冷渣机出口密封处理,解决漏灰;

4、加强运行锅炉零米管理,做到渣斗放灰点时放灰,并在放灰出口位置加装防尘袋,防止无组织排灰,造成二次扬尘污染,加强皮带底部积灰及时清扫,确保设备正常运转;

5、在灰库、渣库调整风机的风量,更换原有小功率风机,每个尘点所需处理风量为4000m3/h,供1个尘点,采用控制尘源,集中治理。由于粉尘颗粒比较大,比重重,风压应在4000paz左右。

6、由于卸料车内空间较大,无法排气,致使粉尘随气流外冒,原有除尘器风量过小,我们把尘源分为2个区,设立一台伸缩集尘罩。集尘罩位于罐车入料口上部,散装机外部,通过给罐车内部减压,用高压引风机将风尘引到灰库内,由库顶除尘器排出洁净空气。灰库的集尘罩设计为圆形,便于罐体车使用,渣库设置为长方体便于工程车使用。

现场布置方案:

4.1渣库:

4.1.1散装机卸料器保留;

4.1.2散装机伸缩节改为钢管,管径DN200,长度1500mm;

4.1.3以放渣管位置为基准点,制作3000mm×9000mm负压集尘罩;

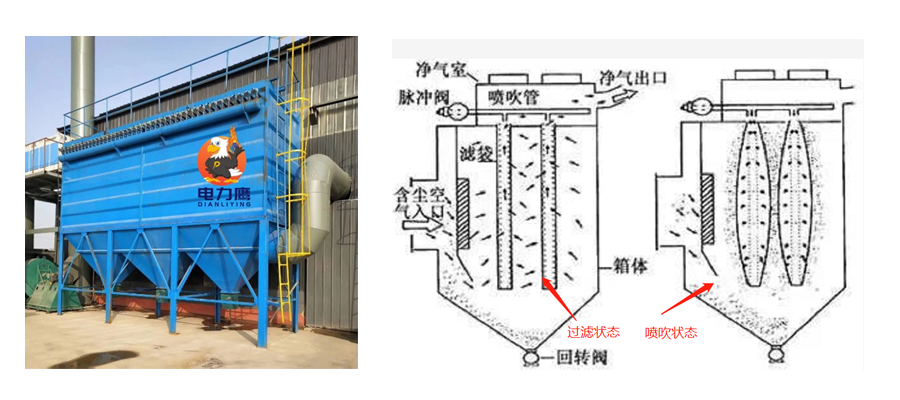

4.1.4渣仓零米封闭间外布置布袋除尘器,除尘器

4.1.5除尘器安装位置做整体混凝土基础,基础尺寸:长13500mm*宽3000mm*厚200mm;

4.1.6排气管口标高15米,以输煤栈桥混凝土立柱为支撑点,槽钢制作框架固定;

4.1.7放渣前启动除尘器,放渣结束后关闭除尘器。

处理风量40000m3/h,风机功率45KW,排放标准10mg/m3。

除尘器本体外形尺寸:长13500mm*宽2500mm*高5000mm,排气管高15000mm,除尘器通过负压管联通负压集尘罩进行收尘,除尘器设置灰斗3个,为减少故障率,设置3个卸料器放灰;

灰渣传送带做防护罩,通过加装管道吸入渣库吸尘罩内